机器人标准焊接系统

机器人标准焊接系统

- 产品详情

- 产品参数

产品介绍

标准机器人焊接系统

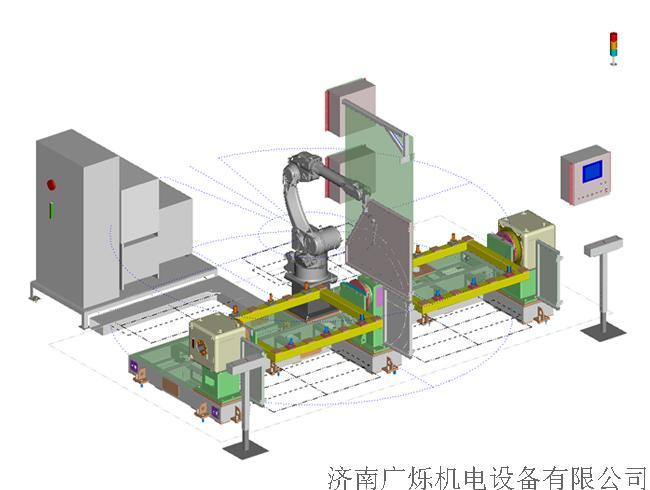

标准机器人焊接系统,是低成本、高效益的标准化的机器人生产解决方案,它由柔性夹具接口、高精度回转变位机、松下机器人、焊接电源及相关的周边设备组成。系统的设计以焊接生产工艺的最佳化为目标,同时具备良好的安全性、方便的操作性以及性能的可靠性。系统在注重标准化的同时,设计有不同的布局结构,可对应多种焊接工艺要求。

系统的类别

按照焊接工位的布局或运转形式,分为:V型、H型、一字型和水平回转型以及垂直翻转型5大类。

标准机器人焊接系统的特点

采用同一品牌的松下机器人及弧焊电源,能够大幅提高焊接质量及生产效率

机器人焊接工作站的配置均为柔性配置,通过更换夹具即可适应将来变更被焊工件的需要

机器人工作站用夹具与变位机或平台间的接口连接全部采用快速更换的典型结构,使夹具更换方便快捷,定位精确

符合人机工程的夹具设计使操作者操作便捷、省力,减轻操作者劳动强度

机器人工作站内的焊接位置与装卸位置的转换采用松下外部轴、伺服电机、交流变频电机驱动,采用水平或垂直180°回转形式;工件焊接变位采用机器人外部轴,由机器人控制柜统一控制,焊接过程中,变位器与.机器人的协调运动,可将任何一段焊缝转到最合适的焊接位置,由机器人带动焊枪以最佳的焊接姿态进行焊接

紧凑型设计,节省空间,能够保证焊接用零件及半成品、成品的临时存放空间

工作站设置2个水平转台,每个工作台安装一套夹具,工作台180°回转可变换两个夹具的位置,操作者在外面装卸工件,机器人在里面进行焊接,从而有效地降低辅助工作时间

变位机

机器人工作站内的三轴水平回转变位机用于夹具回转和将两个夹具变换位置,其中用于工件焊接与装卸位置转换的水平回转机构,采用松下外部轴、伺服电机、交流变频电机驱动,通过齿轮副驱动工作台水平回转,回转范围:±180°,回转到位后由气动精确定位,保证焊接精度。重复定位精度为±0.05mm夹具回转变位采用松下外部轴电机,由机器人控制柜统一控制,焊接过程中,夹具变位与机器人的协调运动,可将任何一段焊缝转到最合适的焊接位置,由机器人带动焊枪以最佳的焊接姿态进行焊接。

操作性

示校盒采用大型液晶显示画面更加清晰,方便切换的中英文显示使操作者操作便捷。在行业界最先采用Windows CE操作系统

为方便操作者的操作与维护,减少操作者的日常维护量,系统为每台机器人配置了清枪、喷硅油装置;机器人带动焊枪工作一段时间后,自动到清枪装置处清除焊枪喷嘴处粘附的焊接飞溅,并自动喷上少量硅油,避免焊接时飞溅牢固的粘附,有利于下次清枪

作为人机交互界面的触摸屏能够自动显示报警,工作状态和规范

安全性

防护栏

生产线在运行过程中,机器人的动作速度高、范围大,而且经常有突然启动的动作,这些对非法进入机器人动作范围的人来说相当危险,因此生产线的安全防护非常重要;我们在机器人工作站的四周设有防护栏,防护栏上配有维护人员进出的安全门,安全门上安装有安全锁,当安全门打开时安全锁发出报警信号,机器人不能启动,保证了操作者安全。

电光开关

安全栅

三色警示灯

LED显示屏

一字型系统介绍

一字型系统特点及图示

该布局充分考了操作方便性、维护方便性、适合大多数绝大多数体积不太大、长度不太长的工件的焊接。主要用于汽车零部件中汽车座椅骨架、座椅滑轨、副车架、上下摆臂、后扭力轴、轻型车桥、消声器、排气歧管的焊接。也适合于其他类似产品的焊接。

该系统具备以下特点:

双工位系统,一工位进行焊接作业时,另一工位装卸件,提高工作效率

具备多重安全防护功能以及故障诊断功能,安全性能高,便于维护

整套系统由若干模块组成,便于运输和安装以及车间布局,且方便物流

机械及电气设计符合人机学原理,操作方便

采用通用的夹具接口,实现夹具快速更换

一字型布局+1Robot+双工位(3D图示)